Discos laminados: la selección y técnica adecuadas pueden ahorrar tiempo y dinero

. . .

En cualquier aplicación de acabado o esmerilado de metal, es importante tener el producto correcto para el trabajo correcto, ya que minimiza el riesgo de remover demasiado material y reduce el tiempo y el costo del proceso. Cuando se trabaja con materiales más delgados, los discos laminados suelen ser una buena opción. Los discos laminados ofrecen una acción de afilado confiable, al tiempo que permiten un trabajo de acabado más delicado.

Los discos laminados se construyen con los mismos tipos de grano que se encuentran en los abrasivos adheridos, pero su construcción en capas les da una sensación mucho más suave y más tolerante. Como resultado, son ideales para moler y terminar un producto, lo que ayuda a ahorrar tiempo y dinero. Sin embargo, no funcionan tan bien para el acabado de superficies más ásperas que requieren una acción más agresiva, como un material con escoria de antorcha.Un disco de esmerilado se adapta mejor aquí, ya que la tela del disco de solapa puede engancharse y/o rasgarse demasiado fácilmente.

¿Qué tipos de discos laminados existen?

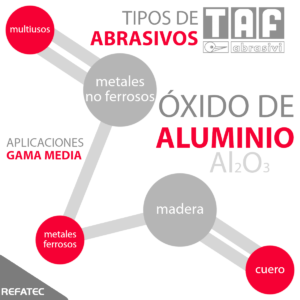

Estos discos cuentan con abrasivos recubiertos que adhieren granos a una tela de respaldo, típicamente un algodón, poliéster o material mezclado. Esta tela abrasiva se corta luego en láminas más pequeñas y se coloca en capas radialmente para formar el disco laminado. A su vez, los discos pueden contar con diversos soportes, ya sea plástico, fibra de vidrio, cartón fibrado, o con láminas insertadas. El rendimiento de un disco laminado está relacionado en gran medida con el material abrasivo utilizado y el tamaño de grano. Hay tres granos primarios de corte utilizados: óxido de aluminio, zirconio y cerámico. También existen el carburo de silicio y el innovador Politaf de la empresa italiana TAF Abrasivi.¿Qué debo de tener en cuenta al elegir un disco laminado?

Las láminas se desgastan a medida que se agotan los granos, lo que expone los granos frescos y afilados que se encuentran debajo. Cuando se usa correctamente, se puede usar un disco laminado hasta que la tela esté casi completamente desgastada hasta la placa posterior. En general, los discos laminados están diseñados para usarse en amoladoras de ángulo recto en ángulos de 5 a 35 grados. Un disco laminado Tipo 27 es el mejor para el acabado y las aplicaciones que requieren ángulos de rectificado más bajos que van de 5 a 15 grados. Elegir el mejor disco laminado para el trabajo y maximizar su efectividad y longevidad puede ser confuso. Antes de realizar su selección final, considere estos tres factores principales: 1) los requisitos de acabado de la superficie y la estética deseada, 2) los requisitos de tiempo, productividad y eficiencia y 3) los costos de trabajo y consumibles involucrados.Selecciona el mejor grano y tamaño de disco

Es importante elegir un grano que sea apropiado para el metal que se está cortando y un grano apropiado para la aplicación. Tener en cuenta los objetivos y las prioridades para la soldadura terminada es clave para tomar la decisión correcta. En términos generales, para garantizar el mejor resultado posible, elija la calificación más alta posible que haga el trabajo. Además de los discos laminados de densidad estándar, también hay discos de alta densidad o jumbo. Estos discos laminados tienen más tela, lo que los hace más gruesos, más suaves y más duraderos. Los discos laminados de alta densidad son la mejor opción para el rectificado en superficies curvas o irregulares. Los discos laminados también se fabrican en diferentes tamaños, que van desde 2 a 7 pulgadas. Se pueden usar discos de 2 pulgadas para reemplazar hasta 15 veces el uso. Reducir la cantidad de cambios de producto puede tener un efecto inmediato y dramático, y reducir el costo general de uso.Elige el material abrasivo

El óxido de aluminio es una opción común cuando se necesita un producto consistente y de bajo costo, pero el más utilizado hoy en día es el zirconio. Aunque es un poco más costoso por adelantado que un disco laminado de óxido de aluminio, es más resistente al calor, duradero, y mantiene su nitidez durante un período de tiempo más prolongado. La tercera opción del material abrasivo es el abrasivo cerámico. Los granos en estos discos se fracturan para permitir un suministro continuo de los bordes más afilados y son más resistentes al calor. Los discos cerámicos son la opción más cara, pero duran más de los tres tipos. Mantenga la mente abierta cuando seleccione el mejor abrasivo para su aplicación. Al considerar un disco laminado cerámico, el operador debe decidir si el aumento de la longevidad vale el dinero extra, teniendo en cuenta detalles como la reducción del tiempo de inactividad para el cambio y la reducción del inventario para productos adicionales. Muchas veces, el disco cerámico más caro proporciona el costo total de uso más bajo cuando se consideran estos factores. Al final, el objetivo es encontrar el abrasivo que cumpla con los requisitos de la aplicación dentro del tiempo y el presupuesto deseados.Utiliza la técnica correcta

Para maximizar la efectividad y la longevidad de un disco laminado, es importante usar la presión adecuada en el ángulo correcto. Poner demasiada presión en un disco laminado cuando no funciona lo suficientemente rápido puede causar un desgaste prematuro o llevar a un desbaste, socavado o acumulación de calor y decoloración. Si se encuentra en la necesidad de presionar más, considere un grano más grueso.El uso de demasiada presión también puede socavar o dañar la pieza de trabajo.Los granos de corte de primera calidad, como el abrasivo cerámico, requieren la máxima velocidad de la herramienta. La presión excesiva puede hacer que la amoladora se “atasque”, reduciendo la velocidad de corte del grano. También es posible que se vierta o se desgaste el grano, lo que limita la capacidad de corte del disco. Una vez que esto sucede, el disco debe ser descartado, incluso si se usa solo parcialmente. Del mismo modo, el rectificado en un ángulo demasiado pronunciado hace que el operador trabaje mucho más porque no está utilizando todo el ancho del paño. La molienda empinada también aumenta la presión y la tensión en el laminado, lo que puede reducir la vida útil del producto. Al terminar el material de soldadura delgada, en particular, es importante no quitar demasiado metal, lo que crea un punto débil. Esta es otra buena razón para seleccionar el disco menos agresivo que hará el trabajo, especialmente cuando se requieren tolerancias más estrictas. Recortar o raspar el material delgado podría arruinar la pieza de trabajo. En aplicaciones donde estos problemas son preocupaciones reales, generalmente es mejor utilizar un grano más alto, como 60 u 80, en lugar de un disco de 36 o 40 granos.